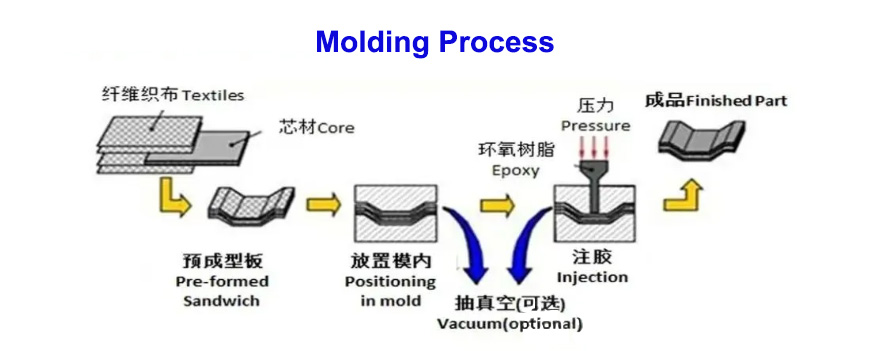

අච්චු කිරීමේ ක්රියාවලිය යනු අච්චුවේ ලෝහ අච්චු කුහරයට යම් ප්රමාණයක ප්රෙප්රෙග් ප්රමාණයක් ඇතුල් කිරීම, තාප ප්රභවයක් සහිත මුද්රණ යන්ත්ර භාවිතා කිරීමෙන් යම් උෂ්ණත්වයක් සහ පීඩනයක් ඇති කිරීම, එවිට අච්චු කුහරයේ ඇති ප්රෙප්රෙග් තාපය, පීඩන ප්රවාහය, ප්රවාහයෙන් පිරී, අච්චු කුහරයෙන් පුරවා මෘදු වේ.

එමඅච්චු සැකසීමේ ක්රියාවලියඅච්චු සැකසීමේ ක්රියාවලියේදී රත් කිරීමේ අවශ්යතාවය මගින් සංලක්ෂිත වේ, රත් කිරීමේ අරමුණ වන්නේ ප්රෙප්රෙග් දුම්මල මෘදු කිරීමේ ප්රවාහය, අච්චු කුහරයෙන් පිරී යාම සහ දුම්මල අනුකෘති ද්රව්යයේ සුව කිරීමේ ප්රතික්රියාව වේගවත් කිරීමයි. අච්චු කුහරය ප්රෙප්රෙග් සමඟ පිරවීමේ ක්රියාවලියේදී, දුම්මල අනුකෘතිය පමණක් නොව, ශක්තිමත් කිරීමේ ද්රව්ය ද ගලා යයි, සහදුම්මලඅනුකෘතිය සහ ශක්තිමත් කිරීමේ තන්තු අච්චු කුහරයේ සියලුම කොටස් එකවර පුරවයි.

දුම්මල අනුකෘති දුස්ස්රාවිතතාවය පමණක් ඉතා විශාල වන අතර, බන්ධනය ශක්තිමත් කරන තන්තු සමඟ ගලා යාමට තරම් ශක්තිමත් බැවින්, අච්චු ක්රියාවලියට වැඩි අච්චු පීඩනයක් අවශ්ය වේ. මේ සඳහා ඉහළ ශක්තියක්, ඉහළ නිරවද්යතාවයක් සහ විඛාදන ප්රතිරෝධයක් සහිත ලෝහ අච්චු අවශ්ය වන අතර, සුව කිරීමේ අච්චුවේ උෂ්ණත්වය, පීඩනය, රඳවා ගැනීමේ කාලය සහ අනෙකුත් ක්රියාවලි පරාමිතීන් පාලනය කිරීම සඳහා විශේෂ උණුසුම් මුද්රණ යන්ත්ර භාවිතා කිරීම අවශ්ය වේ.

ඉහළ නිෂ්පාදන කාර්යක්ෂමතාව, නිෂ්පාදන ප්රමාණයේ නිරවද්යතාවය සහ මතුපිට නිමාව යන අච්චු ක්රමය, විශේෂයෙන් සංයුක්ත ද්රව්ය නිෂ්පාදනවල සංකීර්ණ ව්යුහය සඳහා සාමාන්යයෙන් එක් වරක් අච්චු කළ හැකි අතර, සංයුක්ත ද්රව්ය නිෂ්පාදනවල ක්රියාකාරිත්වයට හානි නොකරයි. එහි ප්රධාන අඩුපාඩුව නම් අච්චු නිර්මාණය සහ නිෂ්පාදනය වඩාත් සංකීර්ණ වන අතර ආරම්භක ආයෝජනය විශාල වීමයි. අච්චු ක්රියාවලියට ඉහත අඩුපාඩු තිබුණද, අච්චුවඅච්චු සැකසීමේ ක්රියාවලියසංයුක්ත ද්රව්ය අච්චු සැකසීමේ ක්රියාවලියේදී තවමත් වැදගත් ස්ථානයක් ගනී.

1. සකස් කිරීම

උදුන පරීක්ෂණ ආධාරක කාර්යය සමඟින්, ප්රෙප්රෙග්, අච්චු මෙවලම් අච්චු හොඳින් ක්රියාත්මක කරන්න, සහ අච්චුව පිරිසිදුව හා සුමටව තබා ගැනීම සඳහා අවශේෂ දුම්මල සහ සුන්බුන් අවසන් වරට භාවිතා කිරීමේදී අච්චුව පිරිසිදු කරන්න.

2. ප්රෙප්රෙග් කැපීම සහ තැබීම

කාබන් ෆයිබර් අමුද්රව්ය වලින් සාදන ලද නිෂ්පාදනයක් බවට පත් කරනු ලබන්නේ සූදානම්, සමාලෝචනය සමත් වූ පසු, අමුද්රව්යවල ප්රදේශය, ද්රව්ය, තහඩු ගණන, අමුද්රව්ය ස්ථරයෙන් ස්ථරය එකතු කර, පූර්ව පීඩනය සඳහා ද්රව්යයේ සුපිරි පිහිටීම මත, නිශ්චිත සංඛ්යාවක ඝන ආයතනවල හැඩයට තද කර ගණනය කරනු ලැබේ.

3. අච්චු කිරීම සහ සුව කිරීම

ගොඩගැසූ අමුද්රව්ය අච්චුව තුළට දමන්න, ඒ සමඟම අභ්යන්තර ප්ලාස්ටික් වායු බෑග්වල, අච්චුව වසා දමන්න, සම්පූර්ණ එක අච්චු යන්ත්රයට දමන්න, අභ්යන්තර ප්ලාස්ටික් වායු බෑග් සහ නිශ්චිත නියත පීඩනයක්, නියත උෂ්ණත්වයක්, එය සුව වන පරිදි නියත කාලයක් සකසන්න.

4. සිසිලනය සහ ඉවත් කිරීම

අච්චුවෙන් පිටත යම් කාලයක් පීඩනය යෙදීමෙන් පසු, පළමුව යම් කාලයක් සීතල වාතයට නිරාවරණය කර, පසුව අච්චුව විවෘත කර, මෙවලම් අච්චුව පිරිසිදු කිරීම සඳහා ඇසෙන් පිටත කොටස කඩා දමන්න.

5. අච්චු සැකසීම

නිෂ්පාදිතය කඩා දැමීමෙන් පසු, වානේ බුරුසුවකින් හෝ තඹ බුරුසුවකින් අවශේෂ ප්ලාස්ටික් ඉවත් කර, සම්පීඩිත වාතයෙන් පිඹීමෙන් පසු, අච්චු කරන ලද නිෂ්පාදනය ඔප දැමිය යුතු අතර එමඟින් මතුපිට සුමට හා පිරිසිදු වේ.

6. විනාශකාරී නොවන පරීක්ෂණ සහ අවසාන පරීක්ෂාව

නිර්මාණ ලේඛනවල අවශ්යතා අනුව නිෂ්පාදනවල විනාශකාරී නොවන පරීක්ෂණ සහ අවසාන පරීක්ෂාව සිදු කරනු ලැබේ.

උපතේ සිටකාබන් ෆයිබර් සංයුක්ත, සෑම විටම නිෂ්පාදන පිරිවැය සහ නිෂ්පාදන පහර මගින් සීමා කර ඇත, විශාල ප්රමාණවලින් යොදවා නොමැත. කාබන් ෆයිබර් නිෂ්පාදන පිරිවැය සහ පහර තීරණය වන්නේ අච්චු කිරීමේ ක්රියාවලිය, කාබන් ෆයිබර් සංයුක්ත ද්රව්ය අච්චු කිරීමේ ක්රියාවලිය RTM, VARI, හොට් ප්රෙස් ටැංකිය, උඳුන සුව කිරීමේ ප්රෙප්රෙග් (OOA) යනාදිය වැනි බොහෝ දේ ඇත, නමුත් බාධක දෙකක් තිබේ: 1, අච්චු චක්ර කාලය දිගු වේ; 2, මිල මිල අධිකයි (ලෝහ සහ ප්ලාස්ටික් හා සසඳන විට). ප්රෙප්රෙග් අච්චු කිරීමේ ක්රියාවලිය, අච්චු කිරීමේ ක්රියාවලියක් ලෙස, කණ්ඩායම් නිෂ්පාදනය සාක්ෂාත් කර ගත හැකි අතර නිෂ්පාදන පිරිවැය අඩු කළ හැකි අතර එය වඩ වඩාත් බහුලව භාවිතා වේ.

පළ කිරීමේ කාලය: ජනවාරි-09-2025